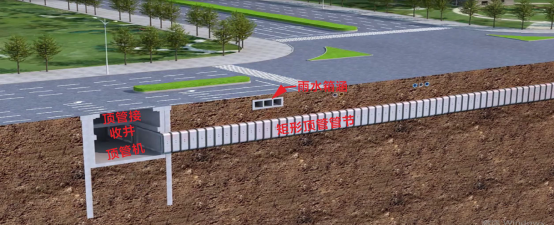

利用主顶油缸及管道间(长距离顶进)的推力,将顶管机从始发井内推入土层,依靠顶管机械切削土体,边排土、边顶进,随着顶管机顶到接收井,矩形管节随之逐段向前铺设的一种“绿色、环保、安全、高效”的非开挖施工技术。

1)施工占地面积小,减少交通疏解,减少迁改管线,减少征地范围,对城市地面环境影响较小。

2)施工安全性能高:复杂底层,采用地下机械封闭系统施工,安全可靠,确保管线安全,控制地面沉降。

重难点分析:由于顶管机顶进过程中会对土体产生扰动,导致地面沉降的变化,土仓压力过大时,地面会产生隆起的现象,反之地面会产生下沉的现象。由于福洲大道为城市主干道,地面沉降要严控。

应对措施:①严格控制出土量:保持精确出渣计量,确保出土不超量。由于顶管机的特殊构造,使其无法观察掌子面的情况,我们只可以通过出渣量的大小来推算掌子面的情况,出渣量过大,掌子面就非常有可能出现了坍塌,所以必须控制好出渣量。由于土压平衡顶管工艺出渣量与实际掘进开挖土方量相差很小,所以每顶一节管出渣量为52m³左右。现场实际计量时,出土量控制可采用顶进115mm出渣1渣斗车(5m³)控制,如出土量超标,则上层土体有几率发生沉降、塌陷,进而影响到通道上方管线的安全。施工全套工艺流程中,项目部安排专人对出渣量进行统计、分析,严格进行控制。

②在顶进过程中,应合理控制顶进速度,保证连续均衡施工,防止长时间搁置情况;不断根据反馈数据来进行土压力设定值调整,使之达到最佳状态;严控出土量,防止欠挖或超挖。施工全套工艺流程中严格测量监控地面沉降,若发生沉降,立即采取补浆、注泥等措施修正,顶进结束后进行二次补泥。

重难点分析:顶管要按设计的基本要求的轴线、坡度进行。 穿墙后管道偏差的大小,将会给以后的工作带来非常大的影响,因此管道在前30m的顶进阶段,需要非常注意轴线的变化。顶进方向力争力平,如有偏差只能偏上,不能偏下,工具管尚未完全进洞前,不要纠偏,进洞后,纠偏不能大起大落。应绘制工具管测点进行轨迹曲线图来指导纠偏。 管轴线偏差不允许大起大落,采用测力纠偏原理,勤测微纠,正常的情况每次纠偏角度不大于 0.5o ,以适当的曲率半径逐步的返回到轴线上来,做到精心施工。

应对措施:①测量:在工作井后座位置设置测量机座,测量基座由地面引入地下,避免工作井 的变形引起的误差,将激光经纬仪放置在其上调平后,使激光经纬仪发射的激光沿着顶 进方向水平射出,打在工具头的测量靶位上,通过望远镜读出工具头的偏差。每隔0.5m记录一次。(辅以人工测量校对) ②纠偏方法:顶进中发现管位偏差3mm左右,即应进行校正。纠偏校正应缓缓进行,使管节逐渐复位,不得猛纠硬调。校正方法采用工具头自身纠偏法:控制工具头的状态(向下、向上、向左、向右),这种方法纠偏方法良好,每次纠偏的幅度以 5mm 为一个单元, 再顶进 1m 时,如果根据工具头的测斜仪及激光经纬仪测量偏位趋势没有减少时,增大纠偏力度(以 5mm 为一个单元),如果根据工具头的测斜仪及激光经纬仪测量偏位趋势稳定 或减少时,保持该纠偏力度,继续顶进,当偏位趋势相反时,则需要将纠偏力度逐渐减少。

重难点分析:顶管机在始发阶段,由于机身未完全进入土层,与土层摩擦力较小,安装管节时主顶千斤顶收回,由于掌子面土体的压力对刀盘的作用,将会使顶管机向工作井内回缩,从而引起掌子面土体坍塌。

应对措施:在前基座两侧各安装1套止退装置,当油缸行程推完,需要加垫块或管节时,将销子插入管节的吊装孔,在销座和基座的后支柱间再放进钢垫块和钢板,使管节的后退力通过销子、销座、垫块传递到止退装置的后支柱上。

重难点分析:顶管机在进始发时,机身重力在始发阶段是由洞门框梁和始发托架承受,当顶管机顶进一定距离后机身大部分重力将由土体承受,由于土体承载力较弱,在重力作用下会引起底层下沉,从而使顶管机前体下沉机尾上翘,则出现所谓栽头现象。

应对措施:①保证端头的加固长度,且需确保加固体的质量,端头加固的目的之一就是提高土体的承载力;②顶管始发时预先将顶管机姿态抬高后进行始发顶进;将顶管机机尾与前端若干管节相连,从而使顶管机与管节形成整体,通过管节的重力平衡机头的重力。

重难点分析:顶管机扭转是由于刀盘旋转切削土体时,土体的反作用力可能使机身扭转。虽然矩形顶管相比圆形顶管较难发生扭转,但矩形顶管刀盘转动方式与圆形顶管不同,若发生扭转更难纠正。因为矩形顶管的截面特性,发生扭转后将影响通道的使用功能。

应对措施:在顶管始发阶段,可在始发托架两侧加焊弧形钢板,限制顶管机身两侧空间,从而使顶管机不能发生扭转;在顶进阶段,当顶管机发生扭转时能够最终靠机身两侧抗扭翼板限制机身的扭转。